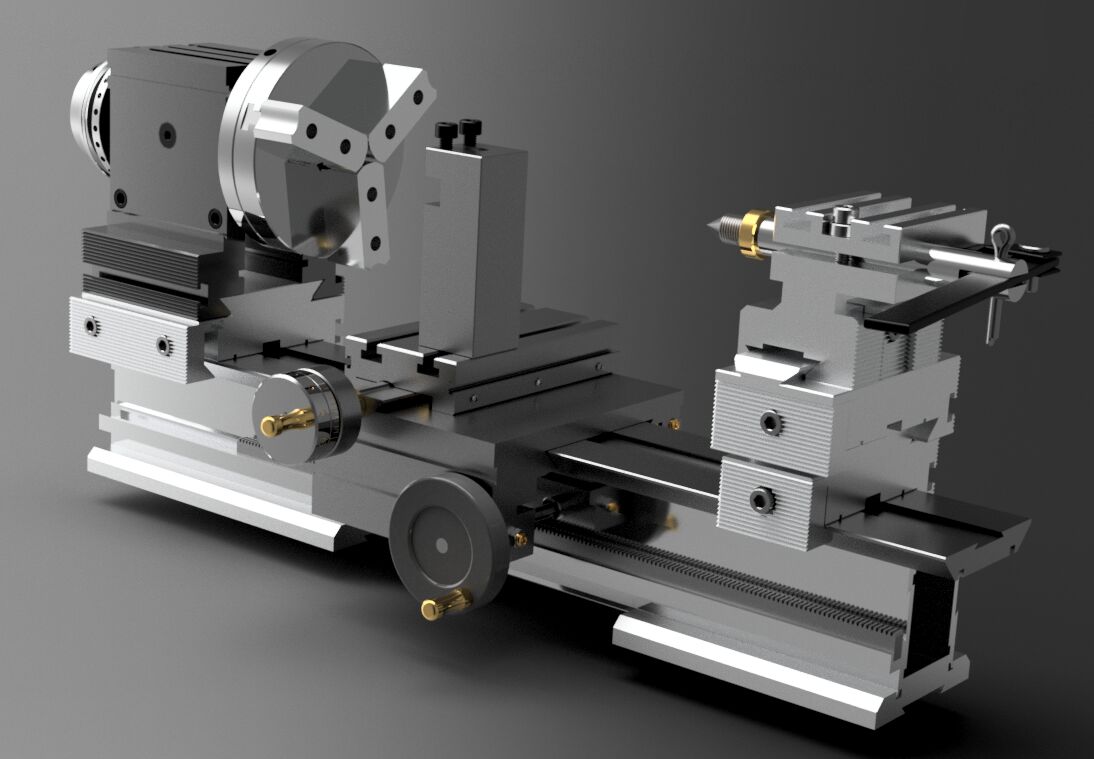

Чертежи и 3D-модели оборудования для металлообработки

Классификация металлорежущих станков, их виды и типы

Агрегаты для обработки металлических изделий подразделяют на девять больших групп. В соответствии с этим делением они могут быть:

- токарными (шифр группы – 1);

- расточными и сверлильными (шифр – 2);

- доводочными, шлифовальными, заточными и полировальными (шифр – 3);

- специальными (шифр – 4);

- резьбо- и зубообрабатывающими (шифр – 5);

- фрезерными (шифр – 6);

- разрезными (шифр – 7);

- долбежными, строгальными, протяжными (шифр – 8);

- разными (шифр – 9).

Агрегаты каждой группы, кроме того, принято делить еще на разные типы:

- токарные установки: много- и одношпиндельные, а также специализированные (подгруппа полуавтоматических и автоматических станков), револьверные, копировальные многорезцовые, карусельные, сверлильно-отрезные, специальные, лобовые;

- расточные и сверлильные металлорежущие станки: полуавтоматические много- и одношпиндельные, вертикально-, радиально- и горизонтально-сверлильные, координатно-, алмазно- и горизонтально-расточные, сверлильные разные;

- полировальные и прочие установки третьей группы: обдирочные, внутри-, кругло- и плоскошлифовальные, заточные, специализированные;

- агрегаты для обработки зубов и резьбы: зубофрезерные, зуборезные (их устройство позволяет обрабатывать колеса конической формы), зубострогальные (колеса цилиндрической формы), резьбонарезные, резьбо- и зубошлифовальные, проверочные и зубоотделочные, резьбо-фрезерные, для работы с торцами зубов, для червячных пар;

- фрезерные металлорежущие станки: непрерывного действия, консольные (вертикальные, широкоуниверсальные и горизонтальные), продольные, бесконсольные вертикальные, гравировальные и копировальные;

- строгальное и аналогичное им оборудование: продольные с двумя либо с одной стойкой, протяжные (горизонтальные и вертикальные), поперечно-строгальные, долбежные;

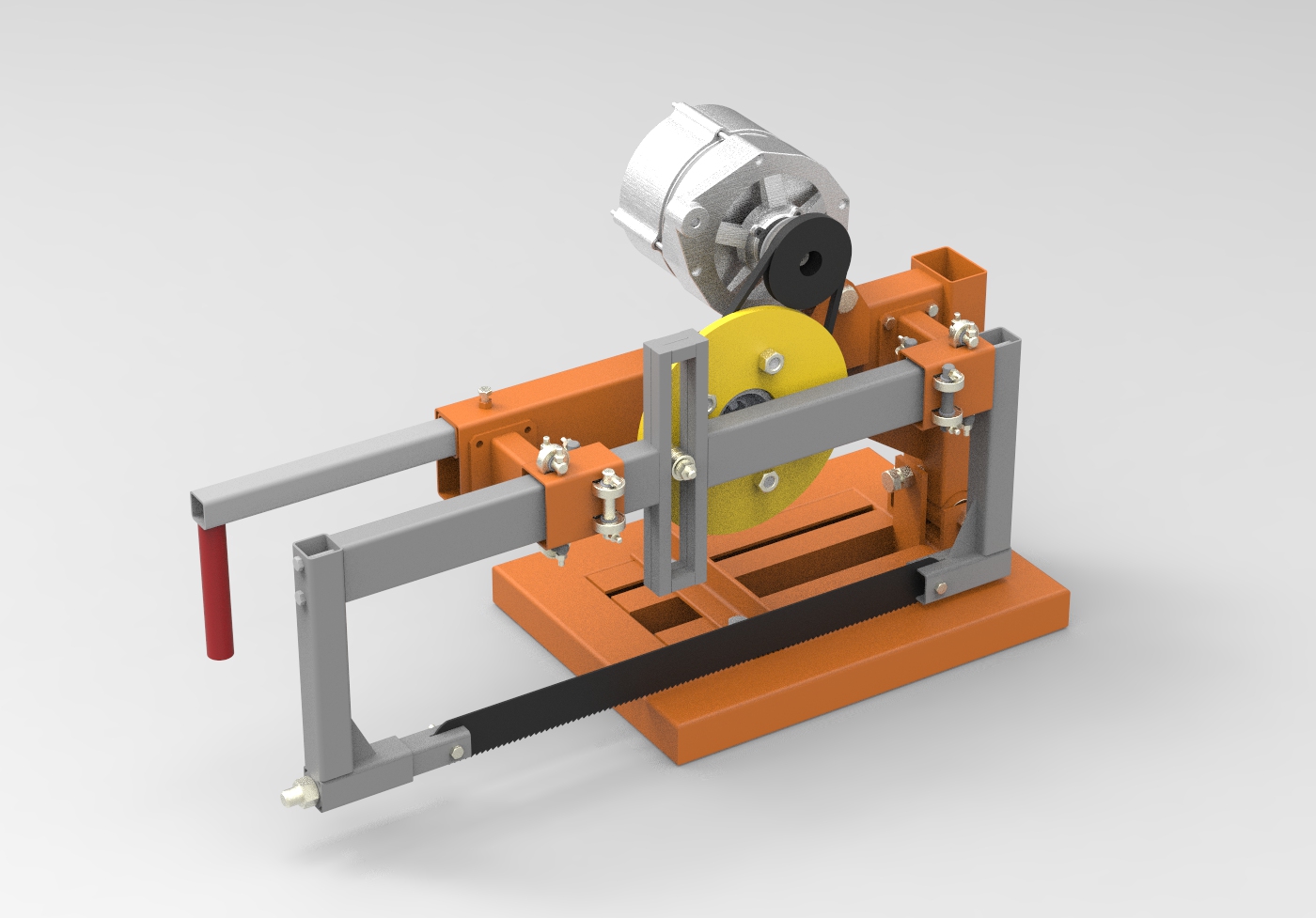

- разрезные агрегаты: с диском гладкого вида, с абразивным кругом, с резцом, пилы (ножовочные, дисковые, ленточные), правильно-отрезные;

- разные металлорежущие станки: делительные установки, для контроля шлифовальных кругов и сверл, балансировочные, опиловочные, бесцентрово- и правильно-обдирочные, пилокасательные.

Кроме того, интересующее нас оборудование делят на такие типы:

- по геометрическим размерам и весу: крупные, уникальные и тяжелые;

- по уровню специализации: специальные (металлорежущие станки для работы с изделиями одинаковых типоразмеров), специализированные (размеры обрабатываемых деталей являются разными, но принадлежат они к одному типу), универсальные (позволяют работать с любыми изделиями);

- по точности: П (повышенной точности), Н (нормальной), А (особо высокой), В (высокой), а также С (прецизионные), последние агрегаты также нередко называют особо точными.

Маркировка агрегатов для обработки металлов

Как вы сами понимаете, классификация, которой подчиняются металлорежущие станки, придумана не просто так, а для того, чтобы специалист мог мгновенно определить тип, базовое устройство и рабочие особенности станка, условное обозначение коего он видит перед собой.

Маркировка разных моделей станков – это несколько цифр и букв, в коих зашифрованы основные сведения об агрегате. Первая цифра указывает на группу станка, вторая – на его разновидность, третья (иногда еще и четвертая) – на типоразмер.

Если какая-либо литера стоит в конце кода (после всех цифр), она говорит нам о тех или иных особых характеристиках станка, уровне его точности, либо о том, что оборудование было модифицировано. А вот литера после самой первой цифры в маркировке агрегата для обработки металла сигнализирует о том, что он прошел модернизацию (либо это его другое исполнение, отличное от базового исполнения).

Чтобы принципы кодировки стали вам понятны, давайте расшифруем маркировку станка 6М13П. По первой цифре легко определяем, что он является фрезерным, причислен к первому типу фрезерного оборудования (цифра 1), имеет 3-ий типоразмер, относится к агрегатам повышенной точности (последняя литера в коде), прошел модернизацию (первая литера после первой буквы).

Уровень автоматизации и другие особенности оборудования

Металлорежущие станки, используемые для массового и крупносерийного производства, называют агрегатными. Их устройство примерно одинаковое, для их выпуска используют стандартизированные рабочие столы, рабочие головки, станины, шпиндельные и другие узлы. Если же изготавливаются станки для единичного и мелкосерийного производства, их конструкция может быть уникальной.

По уровню автоматизации рассматриваемые нами агрегаты бывают:

- Полуавтоматическими. У них монтаж заготовки, которую предстоит обработать, запуск оборудования и демонтаж изделия после обработки осуществляет человек. Остальные же процедуры, причисляемые к вспомогательным, выполняются в автоматическом режиме.

- Автоматическими. Такие станки требуется наладить (задать необходимые условия обработки той или иной партии изделий) и запустить. Все рабочие операции они выполнят сами.

Отдельных слов заслуживают станки с ЧПУ (с числовым программным управлением). Их работой «руководит» специальная программа, содержащая закодированный комплекс числовых значений. Такая программа устанавливает все рабочие операции станка, начиная от частоты вращения его рабочего инструмента и заканчивая скоростью выполнения конкретного процесса.

В составе современных систем ЧПУ имеются следующие обязательные элементы:

- Пульт (консоль) оператора. Он дает возможность вводить программу, переводить металлорежущие станки в ручной режим работы, устанавливать режимы функционирования оборудования и так далее.

- Контроллер. Специальное устройство на агрегатах с ЧПУ, которое задает и отслеживает точность выполнения технологических управляющих команд, траекторию перемещения рабочего приспособления, отвечает за изменение и общее управление станком, а также выполняет дополнительные расчеты. Контроллером в наши дни может выступать и мощный промышленный компьютер, и логическое программируемое устройство, и обычный микропроцессор.

- Панель оператора (экран, дисплей). Данный элемент ЧПУ предназначен для того, чтобы специалист, работающий за станком, мог визуально наблюдать за процессом обработки изделий, и при необходимости вносить какие-либо изменения в программу управления.

Суть эксплуатации оборудования с ЧПУ сравнительно проста. Сначала для металлорежущего оборудования составляется управляющая программа, которая вводится в контроллер оператором (для этих целей используется программатор). При включении агрегата ЧПУ дает на узлы станка последовательные команды. Выполнив все команды по обработке детали, оборудование отключается.

Высокая точность и скорость выполнения рабочих операций, которыми характеризуются металлорежущие станки, оснащенные ЧПУ, обусловили их активное применение в составе автоматических цеховых линий и очень крупных производственных автоматизированных систем.

Краткая информация о конструкции металлорежущих агрегатов

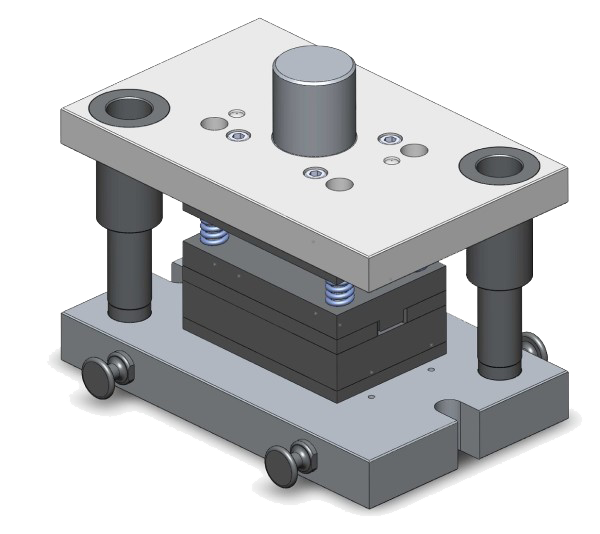

Описываемые нами станки разных групп и типов по своему устройству имеют немало общих черт. Их конструкция базируется на том, что все установленные на агрегатах техустройства и механизмы должны гарантировать возможность выполнения двух движений:

- подачи приспособления для резки либо обрабатываемой детали;

- непосредственно движения резки.

Чтобы обеспечить указанные движения, а также стабильное функционирование всего оборудования, станок для резки металла должен обязательно располагать такими конструктивными элементами:

- органы управления (отвечают за запуск агрегата и его остановку, необходимы для постоянного контроля работы станка);

- передаточное устройство (оно нужно для передачи исполнительному механизму движения от двигателя и для преобразования движения);

- привод (электрический, механический, пневматический, гидравлический);

- исполнительные механизмы (на них размещаются приспособления для резки металла, именно эти механизмы осуществляют обработку металла).